Dans le cadre du projet Industrie du Futur Digital Wallonia, le programme d’accompagnement des entreprises manufacturières Made Different Digital Wallonia distingue des Usines du Futur et des Ambassadeurs. Alstom est l’un des lauréats Factory of the Future 2020

Avec [profiles type="single" slug="alstom" display="link"]Alstom Belgium[/profiles], [profiles type="single" slug="jumo-automation" display="link"]Jumo Automation[/profiles], [profiles type="single" slug="valeo" display="link"]Valeo[/profiles], [profiles type="single" slug="aw-europe" display="link"]AISIN (AW-Europe)[/profiles], [profiles type="single" slug="stas" display="link"]Stas[/profiles] et [profiles type="single" slug="jtekt-torsen-europe" display="link"]JTEKT Torsen[/profiles], la Wallonie compte aujourd’hui 6 "Usines du Futur" (Factories of the Future).

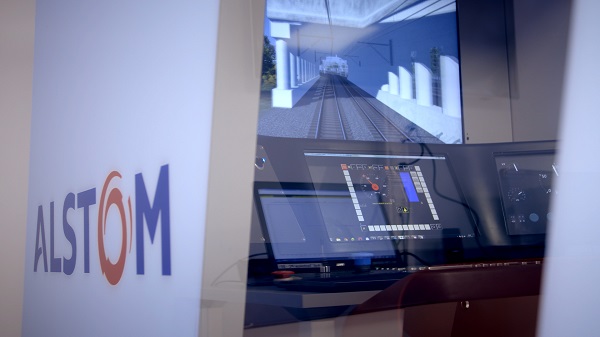

Des solutions de mobilité plus durables et plus intelligentes made in Charleroi

Alstom fait partie de l’histoire des chemins de fer belges depuis 130 ans. Créé autour de l’ancienne société d’ingénierie ACEC, dont il a conservé les compétences pointues (notamment en énergie électrique de puissance et dans les outils de sécurité), Alstom Charleroi compte aujourd’hui 1.250 collaborateurs, dont 900 permanents et gère près de 140 projets dans le monde entier.

Alstom Belgium, c’est aussi un second site à Bruxelles, voisin de ses clients nationaux (Infrabel, SNCB, STIB et les instances européennes), et deux ateliers de services à Fleurus et Anvers.

Parmi les employés occupés à Charleroi, on retrouve plus de 500 ingénieurs : c’est que le site de Charleroi est très orienté "engineering" : un vrai centre de R&D. Les équipes développent les systèmes, fabriquent les prototypes, réalisent les tests et les homologations et gèrent des projets d’intégration. Une activité de service après-vente complète ces prestations.

"Nous sommes un centre d’excellence qui développe de nouveaux produits et de nouvelles solutions – des solutions de signalisation ferroviaire numérique et des systèmes de traction ainsi que des convertisseurs auxiliaires – pour l’ensemble du groupe", explique Pierre Meunier, ingénieur électricien (Polytech Mons, 1993), qui a fait la quasi-totalité de sa carrière chez Alstom. Il est aujourd’hui le directeur de l’innovation chez Alstom Belgium. Quant à Samantha Esteban, elle est la responsable production du site de Charleroi.

[caption id="attachment_426545" align="alignnone" width="300"] Pierre Meunier, Alstom[/caption]

Le site de Charleroi s’inscrit parfaitement dans cet état d’esprit : il a développé une expertise unique dans les systèmes électriques et électroniques au sein de deux centres d’excellence actifs au profit de l’ensemble des sites du groupe et au profit de leurs clients.

Une centaine de chercheurs travaillent, d’une part, sur la signalisation digitale, avec notamment le système européen ERTMS-ETCS qui permet une circulation harmonieuse entre les différents réseaux européens, et, d’autre part, les systèmes de conversion d’énergie électrique à bord des trains.

Depuis quelques années, ce département s’intéresse aussi à la récupération et au stockage d’énergie, notamment celle récupérable lors du freinage, afin d’améliorer le rendement énergétique des systèmes de transport (projet HESOP).

Les équipes de Charleroi ont notamment imaginé des solutions de stockage local le long des voies, lorsqu’il n’est pas possible d’utiliser cette énergie immédiatement en la réinjectant dans le réseau.

Une signalisation digitale pour plus de sécurité et d’interopérabilité

Son principal élément, l’ETCS (European Train Control System – système européen de contrôle des trains) peut être déployé avec deux variantes : ETCS niveau 1 et ETCS niveau 2.

Ce système optimise la capacité de la ligne en toute sécurité en anticipant et en adaptant la vitesse des trains. Le principal avantage de la technologie ETCS de niveau 2 réside dans ses fonctions de commande et de surveillance continues des trains via un système de signalisation par radio, par rapport aux systèmes ETCS de niveau 1 qui commandent le train par l’utilisation intermittente des eurobalises.

Alstom Belgium développe également un ETCS niveau 3 qui permet d’améliorer encore la capacité du système de transport tout en réduisant les coûts.

Ajoutons-y l’amélioration régulière des procédés de production et des méthodes de travail associées et on aura une petite idée du travail quotidien réalisé de ce côté-ci de la Sambre.

Une usine "agile" pour industrialiser des innovations produites en série à l’étranger

Toutes ces innovations font ensuite l’objet des diverses étapes de l’industrialisation, du POC (Proof of Concept) au prototype et jusqu’à la réalisation du produit final. Ce qui explique que l’usine de Charleroi dispose aussi d’une unité de production, pilotée par Samantha Esteban.

[caption id="attachment_426553" align="alignnone" width="202"] Samantha Esteban, Alstom[/caption]

Outre les étapes de l’industrialisation des nouveaux produits et de la petite production pour les clients locaux, très personnalisée, les équipes de Samantha procèdent notamment aux essais de série après les différents tests (notamment de vieillissement) et essais de validation réalisés par le "plancher d’essai".

Une étape qui doit évidemment prendre en compte que la production de série sera réalisée à l’étranger, toujours au plus près des clients : toutes les spécifications et autres plans de montage doivent donc être facilement transférables, par voie numérique, aux équipes de production locale.

Pourquoi une telle proximité avec les clients locaux ? "Un train a une durée de vie d’une cinquantaine d’années. Être proche de ses clients nous permet de réaliser la maintenance et la mise en œuvre, de personnaliser nos développements. Alstom Belgium accompagne ses clients dans le domaine des services comme la fabrication et la gestion des pièces de rechange, l’entretien, la réparation et la modernisation des systèmes existants" explique Pierre Meunier.

A Charleroi, où on ne réalise que de la très petite série, voire des pièces uniques, vous n’y trouverez donc assez logiquement ni robot, ni cobot. Pilotée notamment par un ERP, l’usine peut à tout moment être reconfigurée en fonction des besoins. Car le produit réalisé à un instant T ne sera pas forcément le même que celui réalisé la veille.

Et c’est là que l’entreprise a dû faire preuve d’agilité. Notamment grâce aux ressources du groupe en termes de digitalisation.

Une usine « Human centric »

Il est clair que ces innovations et ces transformations ne peuvent se concevoir sans mettre l’humain au cœur de l’entreprise. "Les aspects humains sont très importants chez nous. Nous plaçons l’humain au centre de l’activité, ajoute Pierre Meunier. Et il faut tout de même savoir que le "personnel Alstom" sur le site de Charleroi est très international : pas moins de 27 nationalités."

Pour plusieurs raisons. "Le site de Charleroi est devenu très attirant, au sein du groupe. On y accueille régulièrement des collègues venant de l’étranger. Et puis, nous sommes en recherche permanente d’ingénieurs et ils viennent de partout dans le monde." Cette diversité est évidemment une richesse.

Un grand nombre d’outils numériques facilitent la vie des opérateurs tout en fluidifiant la communication et l’apprentissage. Notamment, la table de câblage numérique interactive qui range définitivement aux placards les anciennes planches à clou.

Dans de nombreuses usines encore, les électriciens montent le câblage, système nerveux du train, du tram ou du métro, en suivant un schéma indiqué sur une vraie planche à clous. Une rame de 30 mètres embarque 30 km de câbles. On imagine le travail de précision, très proche de celui du dentelier.

Avec la table de câblage numérique interactive, les fichiers sont « digérés » par la machine en quelques minutes. Très vite, l’opérateur n’a plus qu’à suivre le chemin lumineux qui est affiché.

Le système est motorisé : la table monte et descend en fonction des besoins. Le fond d’écran peut être activé en mode "jour" ou "nuit". Des informations sur le type de câble et les outils à utiliser sont fournies en continu. Au-delà de la productivité, ce dispositif améliore grandement l’ergonomie pour l’opérateur. En un quart d’heure, l’utilisateur a pris la machine en main. Après une heure, il n’a plus de questions.

Chez Alstom, la formation est bien sûr une priorité : "Nous sommes très actifs sur la formation complémentaire, poursuit Pierre Meunier. Thales Alénia Space et Alstom ont développé ensemble une formation en électronique de l’énergie dispensée par 15 professeurs issus de l’industrie et de l’UMons, de l’UCL, de l’ULB et de l’ULiège. Cela permet à nos collaborateurs d’acquérir des compétences significatives en deux ans au lieu de dix."

Depuis 5 ans, le groupe a aussi mis en place un DOJO, une école de formation différente et variée, qui rassemble toutes les populations sur différents sujets. "On est plutôt bien équipé, précise Samantha Esteban, avec une université en ligne qui permet de se former aux différents métiers. Elle est dédiée au personnel et à différents clients. Un dessinateur pour un moteur de traction, un financier ou un ingénieur peuvent se former pas à pas."

Et pour intégrer cette diversité dans le travail de tous les jours, Alstom a déployé il y a deux ans des plateaux "marguerite". "Plutôt que d’avoir des bureaux qui rassemblent les mêmes fonctions, on a choisi de rassembler des fonctions différentes sur des projets communs. Cela améliore la communication entre les collaborateurs qui comprennent mieux les difficultés des uns et des autres. La communication se fait de manière beaucoup plus rapide, on est beaucoup plus vite informé et on augmente l’agilité."

Une politique d’ouverture et de collaboration

"Il y a deux ans, poursuit Pierre Meunier, nous avons démarré une première approche des notions de Factory Of the Future. A l’époque, nous n’étions pas encore tout à fait prêts. Mais depuis lors, beaucoup de choses ont évolué. Nous avons toujours été très ouverts vers l’extérieur. Nous collaborons depuis 15 à 20 ans avec d’autres industriels. Une ouverture que nous continuons à pratiquer."

"Par exemple, depuis trois ans, nous avons créé la plate-forme "CPSET" (Cyber Physical Systems in Energy conversion and transport) portant sur les systèmes cyber-physiques, c’est-à-dire sur des systèmes où des éléments informatiques collaborent pour le contrôle et la commande d’entités physiques."

Cette plateforme a été fondée par [profiles type="single" slug="alstom" display="link"]Alstom[/profiles], [profiles type="single" slug="aw-europe" display="link"]AISIN (AW-Europe)[/profiles], [profiles type="single" slug="sonaca" display="link"]Sonaca[/profiles] et [profiles type="single" slug="thales-alenia-space-belgium" display="link"]Thales Alénia Space[/profiles], 2 centres de recherche (le [profiles type="single" slug="cetic" display="link"]CETIC[/profiles] et [profiles type="single" slug="cenaero" display="link"]CENAERO[/profiles]) et le soutien de trois pôles : [profiles type="single" slug="logistics-in-wallonia" display="link"]Logistics in Wallonia[/profiles], [profiles type="single" slug="pole-mecatech" display="link"]Mecatech[/profiles] et [profiles type="single" slug="skywin-wallonie" display="link"]Skywin[/profiles].

Elle structure des collaborations autour d’une roadmap technologique commune et des applications dans nos secteurs non concurrents.

L’entreprise est également un "Early Member" de [profiles type="single" slug="a6k" display="link"]A6K-E6K[/profiles] à Charleroi. Cet espace lui permet de regrouper ses collaborateurs et partenaires en innovation en un même lieu.

Elle peut également y screener et collaborer avec des startups. Elle participe pour les mêmes raisons au programme [profiles type="single" slug="digital-attraxion" display="link"]Digital Attraxion[/profiles] ou avec les développeurs de [profiles type="single" slug="costation-charleroi" display="link"]Co.Station Charleroi[/profiles].

"C’est nouveau pour nous, reconnaît Pierre Meunier. Nous devons apprendre et tester la méthode. Nous y allons graduellement."