Quels sont les facteurs de réussite déterminants pour devenir une « industrie du futur » ? Découvrez les constats, analyses et recommandations de l’étude menée par PwC et l’AdN sur l’évolution de l’industrie 4.0 en Wallonie, dans le cadre de la stratégie numérique Digital Wallonia.

En 2020, plus aucun doute n’est permis : la numérisation exerce une influence considérable sur notre économie et notre société. Dans le secteur industriel, on parle de quatrième révolution industrielle, d’industrie 4.0 ou encore d’industrie du futur. Comme toutes les révolutions l’ayant précédée, celle-ci ouvre d’intéressantes perspectives. Elle se trouve dès lors au cœur des préoccupations des entreprises, mais aussi des gouvernements pour lesquels la réindustrialisation de nos économies est une priorité.

Présentation de l'étude

- Etude PWC AdN Industrie 4.0 (version complète PDF)

Objectifs

L’étude poursuit plusieurs objectifs principaux :

- identifier les facteurs de réussite déterminants pour devenir une industrie du futur.

- inspirer l’ensemble des entreprises industrielles wallonnes en leur donnant les clés de la réussite qui leur permettront de profiter au mieux des effets bénéfiques de ces technologies en matière d’économie et d’emploi.

- déterminer les forces de l’écosystème wallon en termes de réseau, et promouvoir l’innovation wallonne et son secteur industriel.

Méthodologie

Pour la réalisation de cette étude, PwC a collaboré avec l’Agence du Numérique, le service public chargé d’assurer une veille sur les innovations numériques, de conseiller le Gouvernement wallon ainsi que de coordonner les actions opérationnelles visant à la transformation numérique de la Wallonie en s’appuyant sur la stratégie numérique Digital Wallonia. Concrètement, avec l’aide des pôles de compétitivité et de certaines fédérations sectorielles de Wallonie, 26 entreprises issues de six secteurs différents ont été interrogées :

- agroalimentaire,

- pharmaceutique et biotechnologie,

- chimie,

- aéronautique, espace et drone,

- construction,

- développement de technologies et fabrication de machines.

Les entreprises interrogées ont été identifiées comme étant des leaders, au sein de leur secteur, en termes de transformation technologique ou, à tout le moins, bien avancées à cet égard.

Ensemble, ces 26 entreprises emploient plus de 21 000 personnes et affichent un chiffre d’affaires cumulé de près de 11 milliards d’euros. Ces entreprises sont les suivantes :

- Hainaut : AGC Glass, ACV Burnsen, Dow Silicones, JTEKT Torsen, Libeert, Sonaca, Takeda.

- Brabant-Wallon : AW Europe, Brasserie Lefebvre, CSK, Realco.

- Liège : 3B Fibreglass, Atelier de l'Avenir, Capaul, Dumoulin Aero, FN Herstal, Mockal, Mithra, Prayon, Mobic, Safran, Spadel.

- Luxembourg : Design Stone.

- Namur : Coexpair, Puratos, Stabilame.

Industrie 4.0 ?

Le terme « industrie 4.0 » a été créé en 2011 à la suite d’une initiative du gouvernement allemand. Son objectif initial était de stimuler la fabrication locale et de promouvoir la poursuite de la numérisation des processus de production.

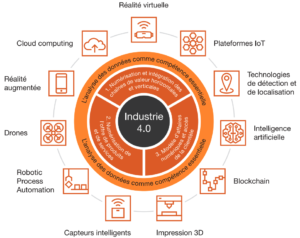

L’industrie 4.0 désigne la quatrième révolution industrielle. Alors que l’industrie 3.0 se concentrait sur l’automatisation de la production avec le développement de l’électronique et de l’informatique industrielle, l’industrie 4.0 est la numérisation de bout en bout de tous les biens physiques et l’intégration de ceux-ci dans les écosystèmes numériques avec les différents partenaires de la chaîne de valeur.

Générer, analyser et communiquer les données de manière transparente contribue aux gains promis par l’industrie 4.0. Depuis quelques années, le terme "industrie du futur" est de plus en plus utilisé. Il désigne le passage vers des systèmes cyber-physiques mais intègre aussi, plus largement, les impacts au niveau de la stratégie, de l’organisation et de la logistique.

L'industrie du futur est une priorité de la Wallonie

L’importance d’une transformation numérique réussie du secteur industriel est une priorité pour les fédérations d’entreprises (Heptathlon 2024 de l’UWE), les pôles de compétitivité (Mémorandum 2019 des Pôles), l’ensemble des partenaires régionaux, le Conseil de l’Industrie (rapport 2018) et, bien entendu, pour les entreprises elles-mêmes.

Toutes ces initiatives seraient impossibles sans le soutien actif du Gouvernement wallon au travers de la Stratégie numérique de la Wallonie, Digital Wallonia. En 2017, avec le soutien de l’AdN, le programme Made Different Digital Wallonia est officiellement (re)lancé en Wallonie sous l’impulsion d’Agoria et de Sirris, avec la volonté des autres fédérations et de l’UWE de prendre part à la démarche. En parallèle, le Pôle MecaTech remporte un Interreg Factory 4.0 permettant d’accompagner des entreprises wallonnes selon la même méthodologie.

Dans le courant 2017, 2018 et 2019, d’autres projets sont venus contribuer à la stratégie numérique de la Wallonie, bénéficiant notamment de fonds européens tels que les projets Innosup Horizon 2020, IoT4Industry, S3Food, DIGI-B-CUBE, les démonstrateurs 4.0 et Interreg Ready 4.0.

Tous ces projets, mis en place par les partenaires du consortium "Industrie du Futur", visent à aider les entreprises industrielles à devenir plus compétitives sur le court et le moyen termes en ce qui concerne l’utilisation intelligente des technologies numériques avancées au niveau de la production, des processus de fabrication, des métiers, des compétences, des produits ou services, de la logistique, de la stratégie, etc.

Les ambitions du consortium "Digital Wallonia Industrie du futur" pour 2020-2024 ont été reprises dans la Déclaration de Politique Régionale du Gouvernement Wallon. Elles visent à soutenir, amplifier et rassembler ces (futurs) projets sous une seule bannière pour augmenter la cohérence vis‑à‑vis des entreprises. La force de cette dynamique est son effet structurant et unique sur toute la Région wallonne et pour tous les secteurs industriels. La volonté est aussi de mieux coordonner les services tels que conseil en financement, formation et développement des compétences nécessaires au succès de la transformation numérique. Les questions environnementales, organisationnelles et logistiques seront également prises en compte.

Enfin, le consortium "Industrie du Futur" ambitionne également d’établir un tronc commun d’actions, de ressources et d’outils, et de renforcer sa propre organisation en identifiant les chaînes de valeur par filières décloisonnées.

Les 6 constats clés de l'étude

L’industrie du futur n’est pas qu’un simple concept ou une appellation marketing. C’est devenu une réalité au fil des années. Elle constitue une occasion inouïe de redynamiser le tissu industriel belge et de rejoindre le peloton de tête européen. De plus en plus de dirigeants d’entreprises industrielles adoptent les nouvelles technologies liées à l’usine du futur afin de profiter des effets bénéfiques de celles-ci en matière d’économie et d’emploi. À titre d’exemple, en 2018, plus d’une entreprise sur quatre fabriquant de l’électronique utilisait déjà l’impression 3D dans ses processus de production.

L'étude menée par PWC et l'AdN permet de dégager 6 grands constats.

1. Une transformation numérique continue motivée par des facteurs externes

Parmi le panel d’entreprises interrogées, 35 % se disent en transformation continue depuis au moins sept ans. Les éléments moteurs à la mise en place d’initiatives 4.0 sont davantage des réponses à des changements externes à l’entreprise (comme la pression du marché, de la clientèle ou de la chaîne de valeur) qu’une démarche d’anticipation. Pour 73 % du panel wallon de leaders de la transformation numérique, la pression sur les coûts constitue le principal moteur de la transformation.

2. Le potentiel et les freins : les enjeux sont d’abord sur la production et l’humain

On identifie le potentiel de l’industrie du futur et ses impacts positifs autour de six axes principaux :

- l’amélioration de la production,

- l’optimisation des produits,

- l’amélioration de la qualité,

- la diminution des coûts,

- la satisfaction du client,

- l’amélioration de la prise de décisions (rapidité et précision).

Néanmoins, la transformation numérique n’est pas toujours simple et certaines idées reçues peuvent freiner l’adoption de nouvelles technologies. D’après 65 % des répondants, la compréhension de la technologie et de sa valeur ajoutée arrive en première position des idées reçues. Le manque de culture numérique est vu par 50 % des entreprises interrogées comme un obstacle à la transformation numérique, suivi par la pénurie de talents (32 %).

3. Les bénéfices financiers et organisationnels sont déjà visibles

Ces deux dernières années, les entreprises interrogées ont investi annuellement à hauteur de 8 % de leur chiffre d’affaires dans leur transformation numérique. Il s’agit d’une moyenne : ce taux varie d’une entreprise à l’autre en fonction de sa taille et de sa stratégie. Les entreprises entendent poursuivre sur cette lancée et prévoient des investissements annuels de l’ordre de 10 % de leur chiffre d’affaires pour les cinq prochaines années. Les impacts positifs les motivent en effet à investir.

Ainsi, 87 % des répondants affirment avoir déjà constaté les impacts de ces investissements, essentiellement en termes de gain d’efficacité en production et de réduction des coûts.

4. Les technologies d’aujourd’hui et les investissements de demain

Parmi les entreprises interrogées, 85 % investissent dans la robotisation. Celle-ci a pour but d’améliorer la performance humaine et de réduire la pénibilité des tâches.

L’humain étant au centre de la transformation, il n’est pas surprenant de voir l’automatisation occuper la plus haute marche du podium aujourd’hui, mais également dans les prochaines années.

5. L’humain au centre de la transformation

Outre les enjeux liés à l’utilisation des nouvelles technologies ainsi que leurs retombées, l’industrie du futur est avant tout un défi culturel et humain. Aussi, à la lecture de ce rapport, on réalise que ces deux enjeux relient tous les sujets abordés précédemment.

C’est en effet sur l’être humain que va reposer une grande partie de la transformation. Négliger cet aspect pourrait ralentir la transformation, voire la rendre négative. Pour la plupart des entreprises interrogées, la stratégie RH n’est pas correctement alignée avec la feuille de route 4.0. Il y a donc ici aussi des mesures à prendre pour mener à bien sa transformation numérique.

6. Des démonstrations de faisabilité, une feuille de route, l’humain et la collaboration comme facteurs de réussite déterminants

L’étude fait ressortir quatre facteurs de réussite déterminants aux yeux du panel de leaders de la transformation numérique du secteur industriel, les deux premiers étant :

- l’importance des démonstrations de faisabilité,

- l’établissement d’une feuille de route.

Les deux facteurs qui suivent sont liés à l’humain. Pour réussir sa transformation en industrie du futur, il est essentiel :

- d’impliquer son personnel dès le début,

- de s’entourer du support adéquat, soit-il interne ou externe.

Conclusions de l'étude

L'humain au centre de la transformation

La transformation numérique influence en profondeur l’organisation et la culture d’entreprise. Elle place la dimension humaine au cœur de sa réussite. Il convient donc de sensibiliser et de mobiliser les entreprises à concevoir et développer des politiques humaines adaptées et durables.

Pour exploiter pleinement le potentiel de l’industrie du futur, il faut transformer l’entreprise dans son ensemble. Il faut chercher à définir "le ton d’en haut" avec l’engagement et la vision des différentes parties prenantes.

Il est impératif de créer un environnement favorable à la culture numérique : tous les salariés devront penser et agir comme des digital natives, prêts à expérimenter de nouvelles technologies et apprendre de nouvelles façons de fonctionner.

Le changement ne s’arrête pas une fois que l'entreprise a mis en œuvre son processus de transformation "industrie du futur". Elle devra réinventer ses capacités à un rythme plus rapide que par le passé pour rester en avance technologiquement.

Au-delà de la stratégie numérique, il s’agit donc d’établir un plan de transformation qui oblige les entreprises à réfléchir et à intégrer toutes les dimensions (management, mode de communication, choc des générations, modalités de gouvernance, etc.) et d’accompagner le changement. Bien que la gestion du changement soit une mission qui relève des responsables RH, ces derniers sont encore peu conscients des réels enjeux car pas ou peu intégrés dans la réflexion liée à la transformation numérique.

6 étapes clés pour un projet d'industrie 4.0

Concrètement, d’un point de vue opérationnel, il s’agit de gérer la transformation numérique comme un projet en plusieurs étapes, qui combine une vision stratégique avec une implémentation pragmatique et agile :

- Identifier les différents challenges et problématiques liés au coeur de métier et à la maturité numérique. Cela peut passer pour une évaluation partielle ou complète de la maturité 4.0 de l’entreprise. Fixer ensuite des objectifs dans le temps et sur base de plusieurs expertises (commerce, technologie, expérience).

- Identifier les possibilités qu’offre l’industrie du futur avec les équipes et membres du personnel directement concernés.

- Identifier les technologies et solutions qui ont le potentiel d’améliorer la performance des opérations, les indicateurs de performance sur le moyen et le long terme, et mettre en place une feuille de route.

- Procéder à des démonstrations de faisabilité permettant de tester la solution, de se forger de l’expérience et de créer des collaborations avec des fournisseurs externes si besoin de support.

- Apprendre par la pratique. Évaluer les résultats du projet pilote, revoir l’approche si nécessaire et construire la stratégie de déploiement.

- Sur base de l’expérience acquise lors du projet pilote, adapter la stratégie et définir les étapes suivantes. Déployer la solution!